Поиск:

КОНТРОЛЬ НАПРЯЖЕННОГО СОСТЯНИЯ СТАЛЬНЫХ РЕЗЕРВУАРОВ

ИНДИКАТОРАМИ

МЕХАНИЧЕСКОГО НАПРЯЖЕНИЯ ИН-01М И ИН-02

ИНДИКАТОРАМИ МЕХАНИЧЕСКОГО НАПРЯЖЕНИЯ ИН-01М И ИН-02

Стальные резервуары и сосуды промышленного назначения (рис.1)

имеют большую площадь поверхности и подвержены воздействию множества факторов, формирующих

сложное двухосное (плоское) напряженное состояние металла. При

контроле плоского напряженного состояния металла с помощью традиционных магнитных и акустических

методов требуется проведение большого объема измерений, на основе которых в каждой

контролируемой точке рассчитываются направления действия главных напряжений, их

числовые значения и т. д. Производительность данных методов контроля напряженного состояния металла

невысокая, поэтому в настоящее время их применение ограничивается, в основном, лабораторными исследованиями.

Рис.1. Стальной резервуар для хранения газового конденсата

Основными задачами контроля напряженного состояния металла является определение

прочности металлоконструкции и оценка ее остаточного ресурса. Существует 4 теории

расчета прочности и остаточного ресурса сложных металлоконструкций, основанные

на различных фундаментальных критериях. Каждая из этих методик применима лишь

для определенного типа стальных изделий, однако все они сходятся в том, что оценка

их прочности должна производиться по величине эффективного механического напряжения металла, которое определяется

на основе компонентов главных механических напряжений и коэффициентов Пуассона, как показано здесь.

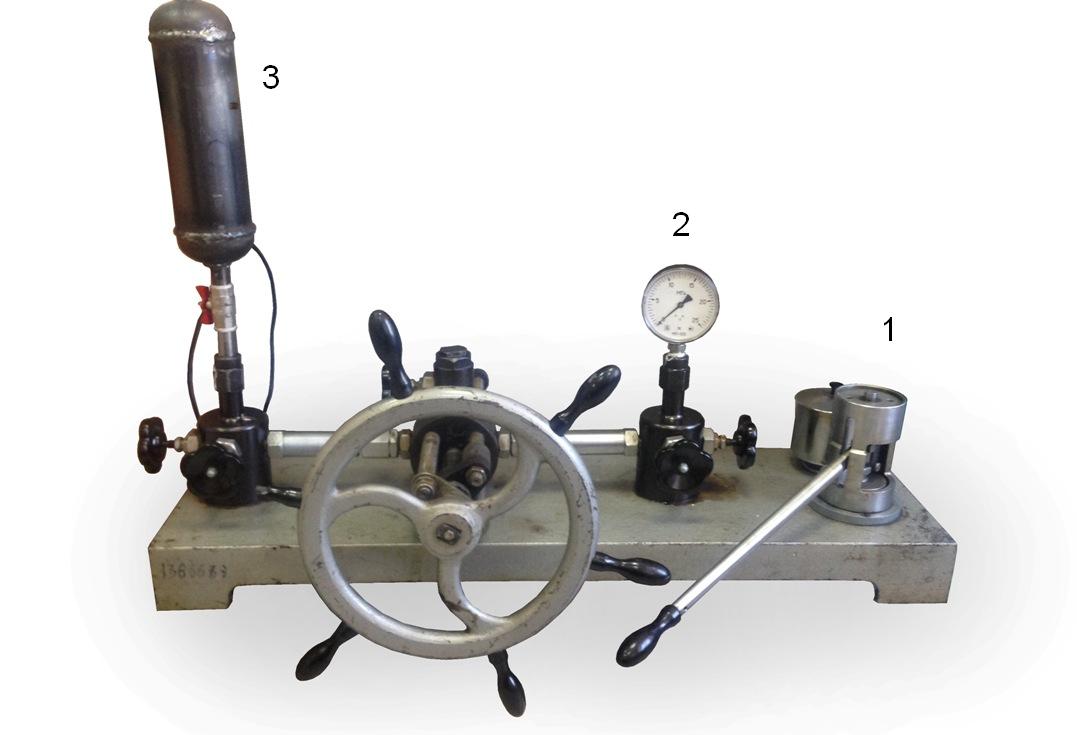

В результате экспериментальных исследований,

проведенных в сотрудничестве с Уфимским Государственным Нефтяным Техническим Университетом над образцами стальных сосудов, работающих под давлением (рис.2, 3) было установлено, что показания индикаторов ИН-01м и ИН-02 соответствуют эффективному

значению механического напряжения металла. На практике это означает, что оценку

прочности и остаточного ресурса металлоконструкций можно проводить

непосредственно по показаниям индикаторов.

Рис.2. Лабораторная установка для экспериментального

исследования напряженного состояния металла стальных сосудов под давлением

1 – масляный насос, 2 – манометр, 3 – испытуемый сосуд

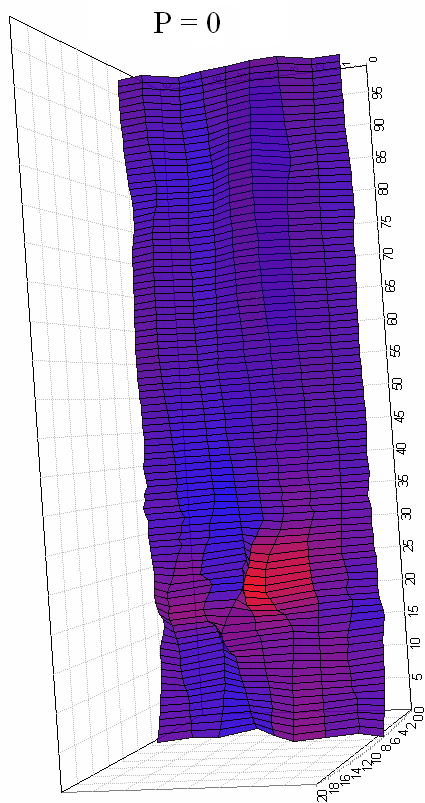

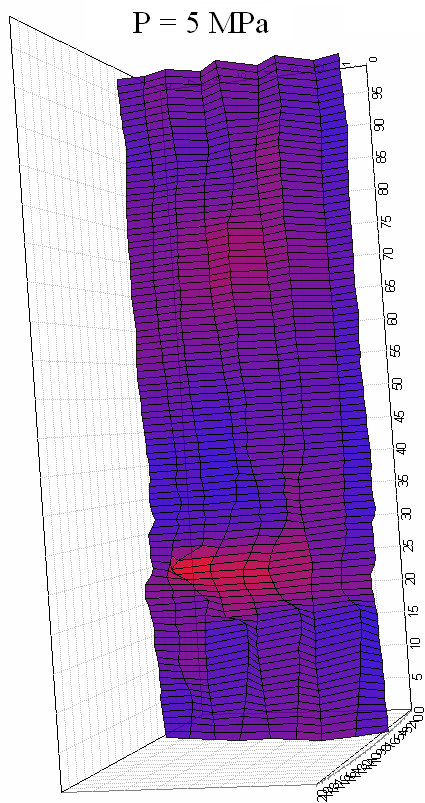

Рис.3. Изменение напряженного состояния металла тонкостенного стального сосуда, измеренное индикатором механического напряжения ИН-02 при повышении внутреннего давления от 0 до 5 МПа

Рассмотрим напряженное состояние металла обечайки конденсатосборника, показанного на рис.1 (материал – сталь

09Г2С). Данный объект подвергался длительному воздействию открытого пламени в результате

произошедшего пожара.

Для принятия решения о возможности дальнейшей

эксплуатации конденсатосборника требовалось

проведение контроля напряженного состояния его металла, который был осуществлен с помощью

индикаторов механического напряжения металла в 2 этапа:

1. Экспресс-контроль 100% поверхности обечайки конденсатосборника индикатором ИН-02 сканирующего типа (рис.4)

с целью выявления локальных областей с повышенным напряженным состоянием металла и оценки

характера распределения механического напряжения по площади обечайки;

Рис.4. Сканирование напряженного состояния обечайки конденсатосборника индикатором механического напряжения

ИН-02

Рис.5. Исследование области с повышенным напряженным состоянием металла

обечайки конденсатосборника индикатором механического

напряжения ИН-01м

По результатам экспресс-контроля

конденсатосборника индикатором механического

напряжения ИН-02 было установлено, что распределение напряженого состояния металла имеет крайне

неравномерный характер и были выявлены локальные области повышенного напряженного состяния

металла, в которых наблюдались максимальные скачки показаний индикатора.

2. Исследование выявленных областей с повышенным напряженным состоянием

металла индикатором механического напряжения ИН-01м с целью количественной

оценки прочности обечайки конденсатосборника (рис.5).

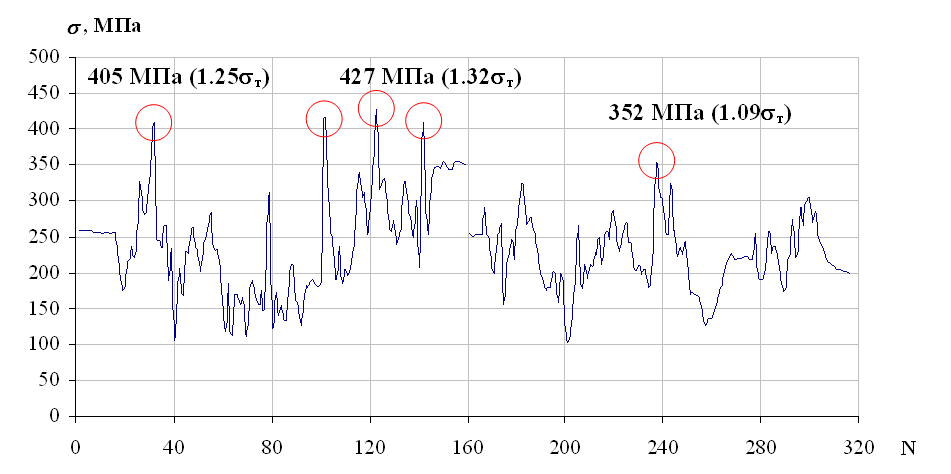

Рис.6. Напряженное состояние 3 и 4 листов обечайки конденсатосборника

Согласно показаниям индикатора ИН-01м эффективное напряжение в выявленных

областях повышенного напряженного состояния металла превышает предел текучести

стали 09Г2С на 9…32% (рис.6), что

соответствует пластическому состоянию металла, близкому к разрушению, поэтому обследованный

конденсатосборник был признан непригодным для

дальнейшей эксплуатации.