Поиск:

К ВОПРОСУ ОЦЕНКИ ОПАСНОСТИ ДЕФЕКТОВ СПЛОШНОСТИ

СВАРНЫХ СОЕДИНЕНИЙ СТАЛЬНЫХ ТРУБОПРОВОДОВ

СВАРНЫХ СОЕДИНЕНИЙ СТАЛЬНЫХ ТРУБОПРОВОДОВ

Дефекты сплошности сварных соединений создают большие риски во время длительной эксплуатации стальных трубопроводов, являясь концентраторами механических напряжений и обладая способностью быстро и непредсказуемо развиваться, приводя к неожиданному разрушению [1-6]. В механике разрушения, для объективной оценки опасности дефекта сплошности металла стального трубопровода, выявленного техническими средствами дефектоскопии, требуется определение формы, линейных размеров и ориентации дефекта относительно напряженного состояния металла. На основе этих эмпирических данных производится расчетная оценка концентрации механических напряжений около дефекта сплошности и его критичности для прочности металла.

При исследованиях естественных дефектов сплошности широко применяется модель дефекта, поверхность граней которого имеет форму эллипса [4-6]. Для расчета величины наибольшего механического напряжения около вершины бесконечно протяженного дефекта сплошности эллиптической формы (рис.1, дефект А) имеется формула:

σmax = Pd/2t (1+2a/b), (1)

где 2a, 2b – линейные размеры дефекта, σ0 – номинальное механическое напряжение металла, величина которого для стальной трубы принимается равной окружному напряжению σ0 = σy0 = Pd/2t [3], при этом:

– для вершины дефекта А: σA max = Pd/2t (1+2a/b), (2а)

– для вершины дефекта Б: σB max = Pd/2t (1+2b/a), (2б)

где Р – давление в трубе, d – внешний диаметр, t – толщина стенки трубы.

Рис.1. К оценке опасности дефектов сплошности металла в стальной трубе

Из формул 2 следует, что при равных внешних условиях σA max >> σB max, то есть дефект А представляет наибольшую опасность для трубы, а дефект Б – наименьшую. Более того, на раннем этапе размеры дефекта А могут быть на порядок меньше размеров дефекта Б, при этом дефект А всё равно будет опаснее дефекта Б, имея тенденцию к быстрому и непредсказуемому росту вследствие высокой концентрации напряжений. Согласно техническому регламенту [2, 7], степень опасности дефектов сплошности, выявленных при дефектоскопии стального трубопровода, определяется на основе сравнения его линейных размеров с заданными пороговыми значениями. При таком подходе рассмотренные дефекты сплошности А и Б будут классифицированы как одинаково опасные для прочности металла стальной трубы, что, однако, не в полной мере соответствует действительности.

Если учесть, что около опасных дефектов сплошности формируется область с повышенным напряженным состоянием металла, то, сопоставляя результаты его контроля с измеренными линейными размерами дефектов, можно достаточно уверенно оценивать их опасность.

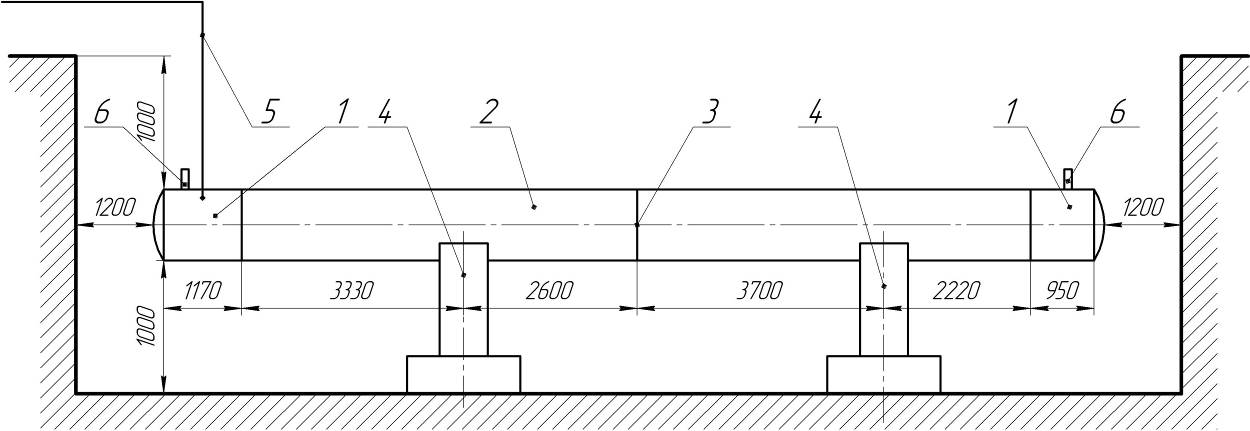

Об этом свидетельствуют результаты проведенных натурных гидравлических испытаний стенда в виде двухтрубной плети, изготовленной из стальных труб бывшего в эксплуатации магистрального газопровода с наружным диаметром 530 мм (рис. 2).

Рис.2. Стенд для проведения гидравлических испытаний стального трубопровода на усталостную долговечность

1 – стальная заглушка, 2 – стальная труба, 3 – кольцевой электросварной шов, 4 – опора, 5 – испытательный шлейф, 6 – штуцер.

Для моделирования пятилетнего периода эксплуатации стального трубопровода испытательный стенд подвергался переменным нагрузкам с количеством циклов N=150. Испытание на усталостную долговечность проводилось путем гидравлического нагружения давлением, от минимального значения Pmin = 2.6 МПа, до максимального Pmax = 5.4 МПа, с выдержкой давления в течение 2 минут при каждом значении давления.

Для исследования процесса развития напряженного состояния стенда в процессе испытаний был использован индикатор механического напряжения металла ИН-02; для выявления и оценки линейных размеров дефектов был использован ультразвуковой дефектоскоп А1550 IntroVisor (рис.3).

Рис.3. Индикатор механического напряжения металла ИН-02

Рис.3. Индикатор механического напряжения металла ИН-02

и ультразвуковой дефектоскоп А1550 IntroVisor

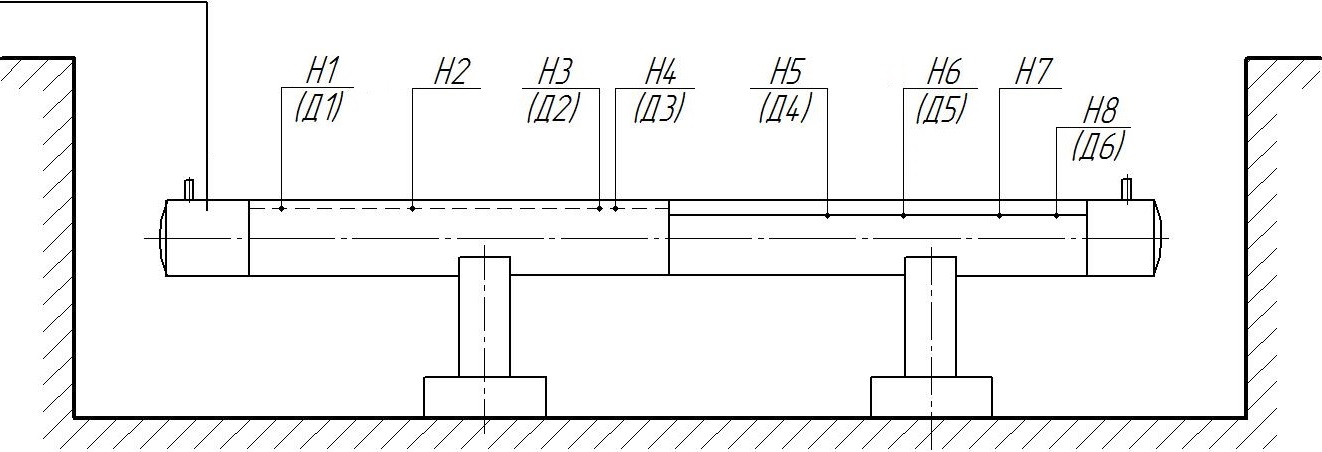

При контроле напряженного состояния стенда индикатором механического напряжения металла ИН-02 перед началом испытаний в околошовных зонах продольных сварных швов труб были выявлены 8 областей с повышенным уровнем напряженного состояния металла (рис.4, 5), при этом в основном металле значительных концентраций напряжений не было выявлено (рис.6а).

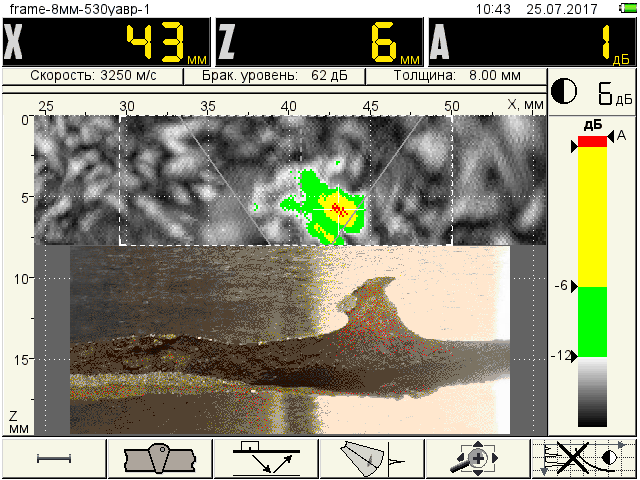

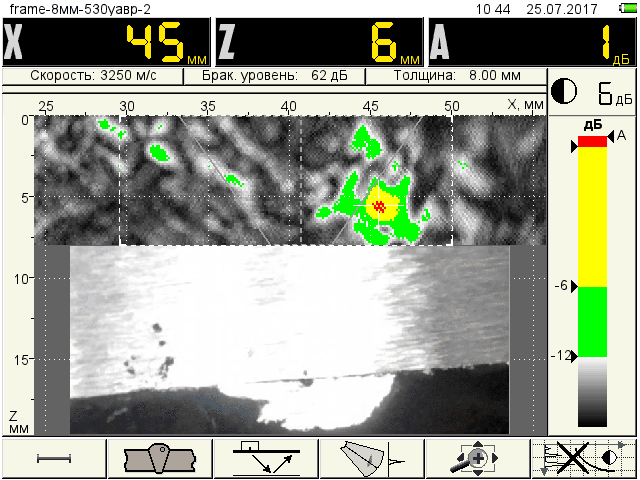

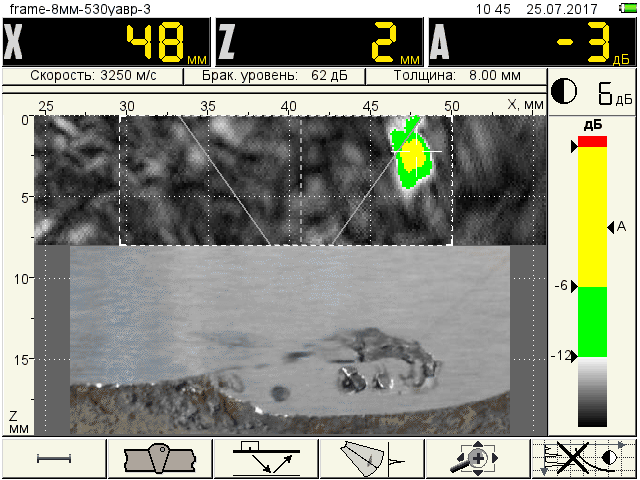

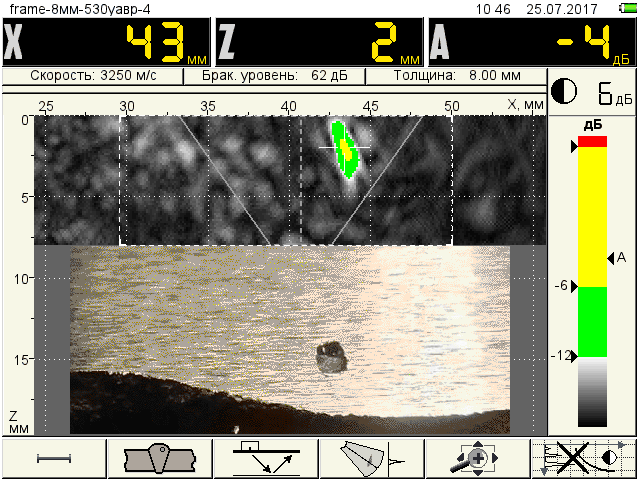

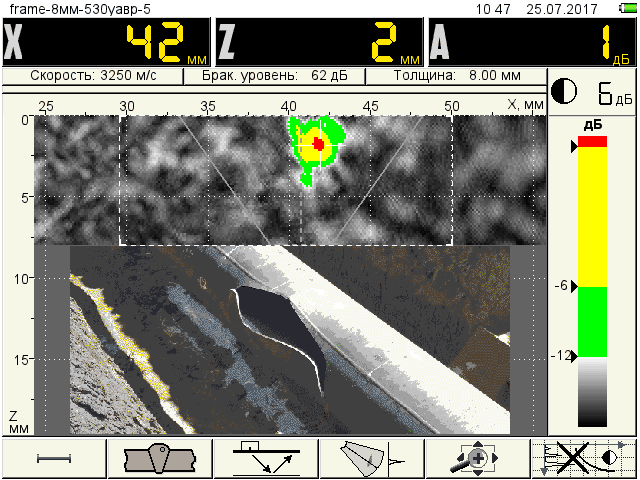

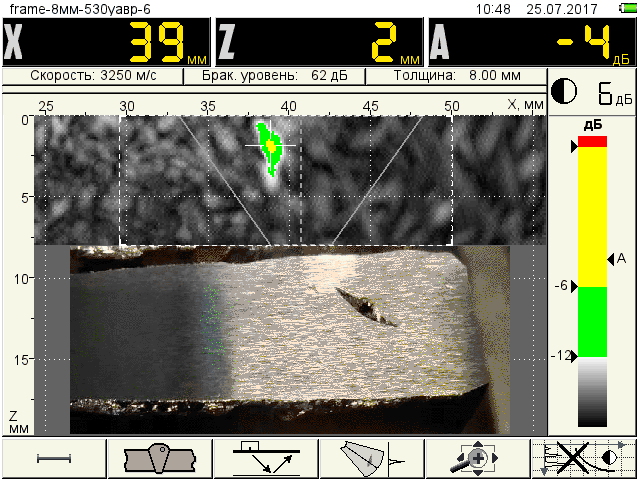

В указанных местах с повышенным уровнем напряженного состояния металла, за исключением областей Н2 и Н7, ультразвуковым дефектоскопом А1550 IntroVisor были выявлены дефекты сплошности металла (рис.5), линейные параметры которых были измерены после завершения испытания методом послойной шлифовки дефектных участков металла и изучения их в лаборатории под микроскопом.

Рис.4. Схема расположения выявленных областей с повышенным напряженным состоянием металла и дефектов сплошности в продольных сварных швах

|

|

Н1 – свищ протяженностью |

Н2 – дефект разделки кромок труб, |

|

|

Н3 – скопление газовых пор диаметром |

Н4 – скопление газовых пор диаметром |

|

|

Н5 – газовая пора диаметром |

Н6 – дефект Д5, протяженность 2 мм |

|

|

Н7 – дефекты сплошности отсутствуют |

Н8 – шлаковые включения 1.5×5 мм (Д6) |

Рис.5. Дефекты сплошности в указанных областях с повышенным напряжением металла

Все выявленные области с повышенным напряженным состоянием, связаны с дефектами сплошности металла, за исключением Н7 (в которой видимые дефекты отсутствовали). Предполагается, что повышенный уровень механических напряжений металла в данной области связан с локальной неоднородностью структуры металла, либо элементного состава.

При проведении ультразвуковой дефектоскопии в области Н2 дефект разделки кромок шириной 1.5 и длиной 2 мм выявить не удалось из-за того что он был расположен в корне сварного шва, несмотря на то, что по показаниям индикатора механического напряжения металла ИН-02 в указанном месте наблюдался наиболее опасный уровень напряженного состояния металла в пределах данного сварного шва.

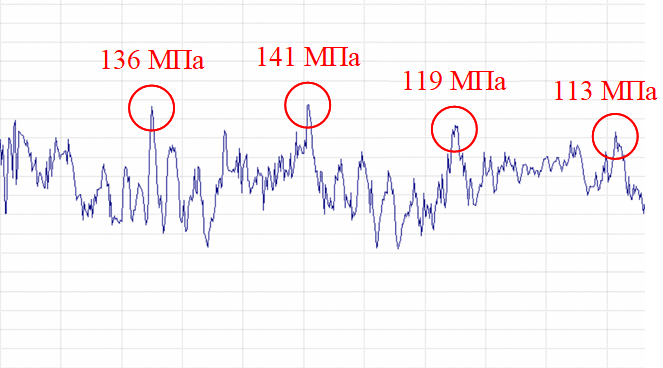

Согласно результатам контроля напряженного состояния металла, наиболее опасным из выявленных дефектов является дефект сварного шва Д5, создающий наибольшую концентрацию механического напряжения в околошовной зоне величиной 141 МПа.

Согласно результатам УЗК, наиболее опасным из выявленных дефектов сплошности металла представляется свищ Д1, имеющий наибольшие линейные размеры, и образовавшийся в результате выхода поры диаметром 2 мм и глубиной залегания 4 мм на внутреннюю поверхность трубы. Вторым по величине и опасности дефектом согласно результатам УЗК представляется дефект Д5, на момент начала испытаний имеющий протяженность 2 мм.

Однако, измеренный уровень напряженного состояния в околошовной зоне вблизи дефекта Д1 составляет всего 27 МПа, поэтому дефект Д1 был признан менее опасным, чем дефект Д5.

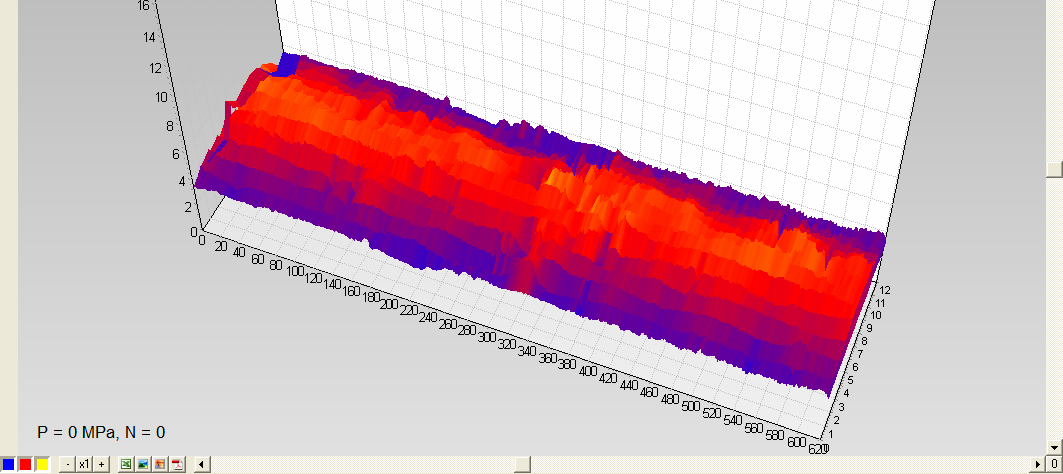

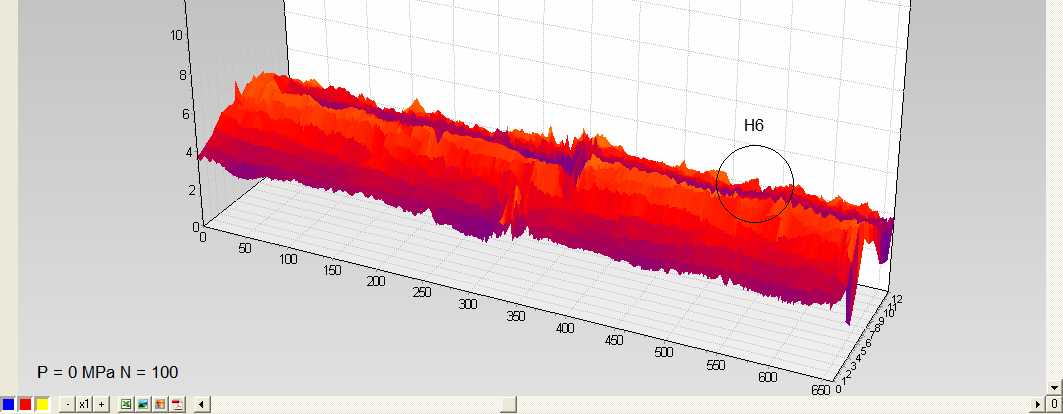

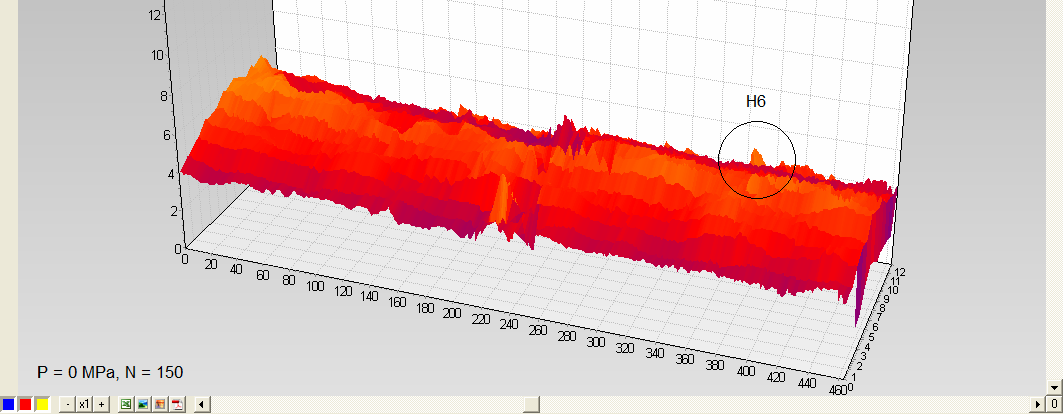

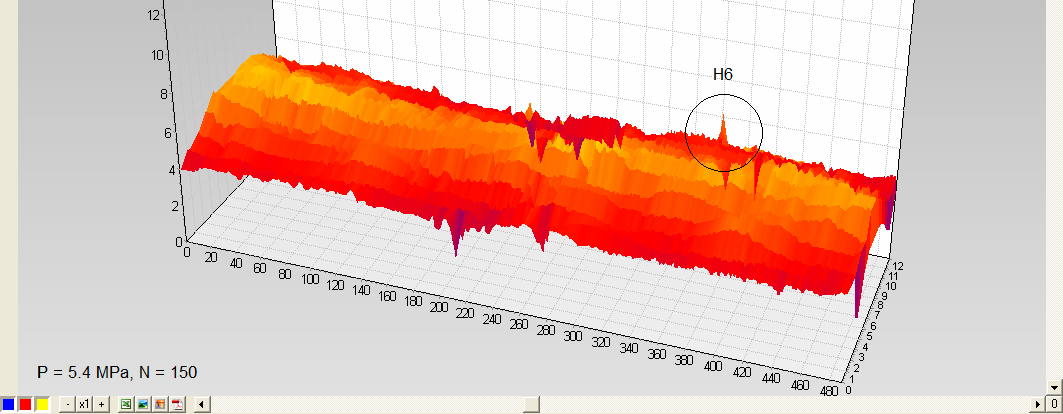

В процессе испытания стенда на усталостную долговечность после отключения давления через каждые 50 циклов проводилось исследование его напряженного состояния путем сканирования поверхности стенда индикатором механического напряжения металла ИН-02 по 12 профилям, примерно через каждые 140 мм.

Установлено, что на каждом цикле испытания происходит постепенное накопление усталости металла и увеличение общего уровня напряженного состояния (рис.6а, б, в). Однако, область Н6 не всегда удавалось выявить достаточно надежно на фоне общих изменений напряженного состояния из-за того, что ее протяженность, как будет установлено далее, значительно меньше выбранного интервала сканирования (расстояния между профилями).

На 150 цикле испытание на усталостную долговечность было решено прекратить и провести испытание на прочность, постепенно увеличивая внутреннее давление. При давлении 4.5 МПа область с повышенным уровнем напряженного состояния металла надежно детектируется индикатором механического напряжения металла ИН-02 (рис.6в). При дальнейшем увеличении давления контроль напряженного состояния стенда не производился по причине повышенной опасности. При давлении 14.5 МПа произошла разгерметизация стенда в указанной области Н6, на этом механические испытания были завершены.

Рис.6. Изменение напряженного состояния трубного стенда в процессе испытания на усталостную долговечность и при дальнейшем увеличении давления от 0 до 5.4 МПа

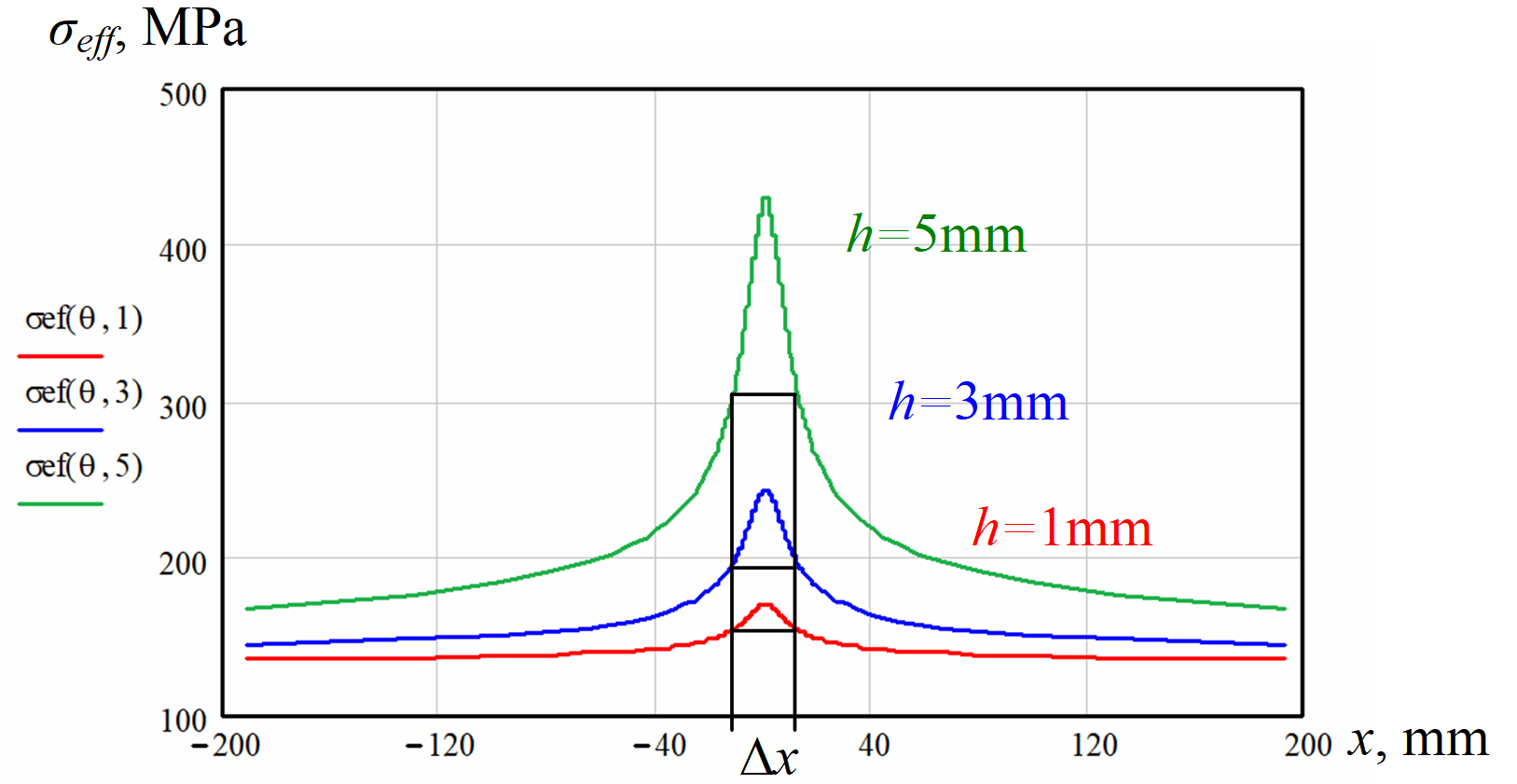

Для оценки протяженности распределения механических напряжений около вершины трещины в металле воспользуемся моделью краевой трещины из механики разрушения [6]. Распределение касательных (по отношению к поверхности трубы) напряжений описывается формулой:

![]() (3а)

(3а)

Распределение нормальных напряжений описывается формулой:

![]() (3б)

(3б)

где ![]() – коэффициент интенсивности механических напряжений для нормального отрыва металла, h – глубина трещины, t – толщина стенки трубы, (r, θ) – полярные координаты точки измерения механического напряжения относительно вершины трещины (рис.7).

– коэффициент интенсивности механических напряжений для нормального отрыва металла, h – глубина трещины, t – толщина стенки трубы, (r, θ) – полярные координаты точки измерения механического напряжения относительно вершины трещины (рис.7).

Эффективное механическое напряжение металла, измеряемое индикатором ИН-02, приближенно представляет собой суперпозицию напряженного состояния металла вокруг трещины и напряженного состояния трубы без дефектов под действием давления P:

![]() (4)

(4)

где ![]() – суммарное окружное механическое напряжение;

– суммарное окружное механическое напряжение; ![]() – суммарное нормальное механическое напряжение;

– суммарное нормальное механическое напряжение; ![]() – суммарное продольное механическое напряжение в металле над краевой трещиной. На рис.7 показано распределение эффективного механического напряжения согласно формуле (4) для трещин глубиной 1 мм, 3 мм, и 5 мм.

– суммарное продольное механическое напряжение в металле над краевой трещиной. На рис.7 показано распределение эффективного механического напряжения согласно формуле (4) для трещин глубиной 1 мм, 3 мм, и 5 мм.

Полуширина распределения эффективного механического напряжения над краевой трещиной ∆x составляет около 30 мм и практически не зависит от глубины трещины.

Рис.7. Распределение эффективного механического напряжения над моделью краевой трещины при различной глубине трещины

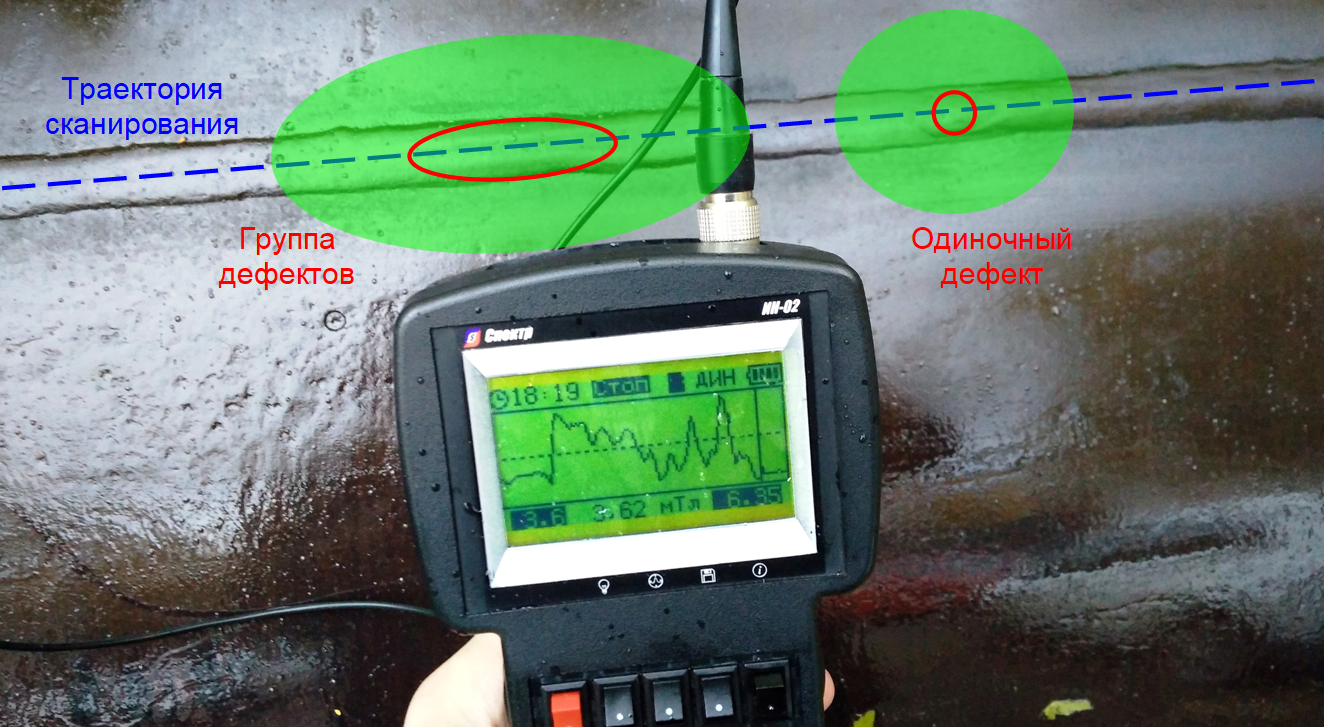

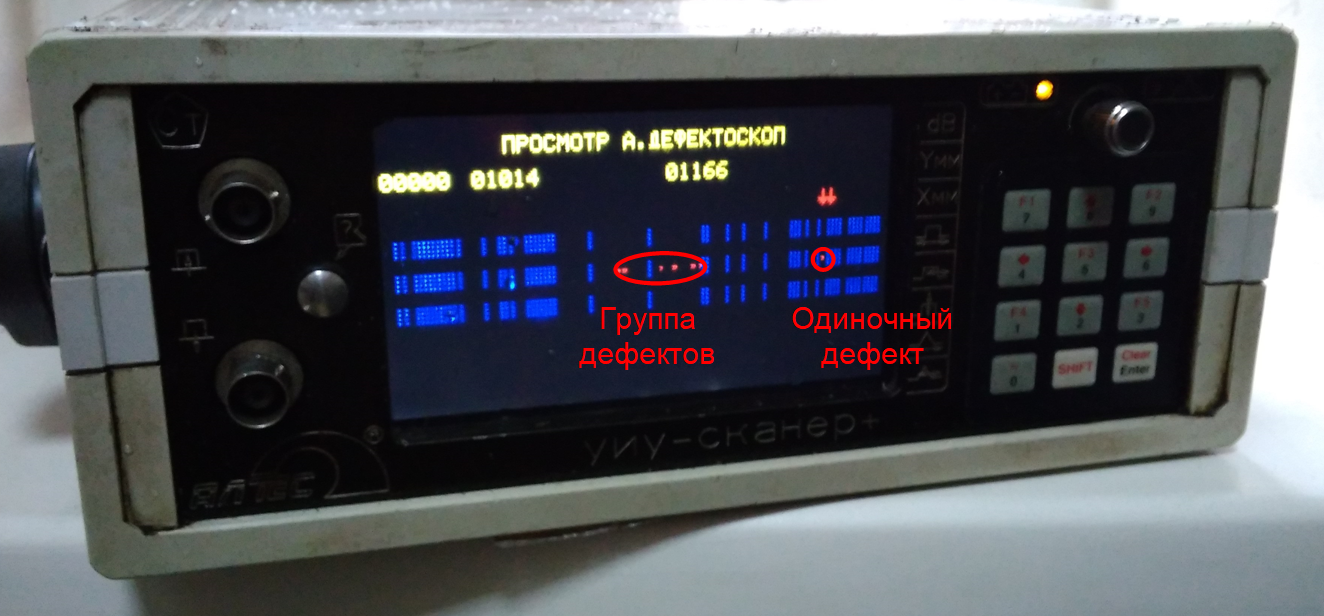

Рис.8. Измеренное распределение механического напряжения в металле сварного шва от группы дефектов и от одиночного дефекта

На рис.8 приводится измеренное распределение механического напряжения в металле сварного шва стальной трубы диаметром 1420 мм от группы дефектов, и одиночного дефекта. При протяженности группы дефектов около 50 мм полуширина области с повышенным уровнем напряжений металла составляет более 80 мм; для одиночного точечного дефекта полуширина области концентрации напряжений составляет около 30 мм, что вполне согласуется с теоретической оценкой по формуле (4). Следует отметить, что данный параметр многократно превышает полуширину сигнала над дефектами сплошности, измеряемого магнитными и электромагнитными дефектоскопами [8].

Список литературы

1. Миторхин М.Ю., Велиюлин И.И., Касьянов А.Н. и др. Анализ средств и технологий технического диагностирования и отбраковки труб при проведении капитального ремонта линейной части магистральных газопроводов ОАО «Газпром». – Территория нефтегаз, 2010, №12, с.57-60.

2. СТО Газпром 2-2.3-095-2007. Методические указания по диагностическому обследованию линейной части магистральных газопроводов. Москва: ОАО «Газпром», 2008. - 43 с.

3. Дарков А. В., Шпиро Г. С. Сопротивление материалов. М.: Высшая школа, 1989. 624 с.

4. Партон В.З. Механика разрушения: От теории к практике. – М.: Наука, 1990. – 240 с.

5. Махутов Н.А. Конструкционная прочность, ресурс и техногенная безопасность. Часть 1. Новосибирск: Наука, 2005. – 494 с.

6. Николаева Е.А. Основы механики разрушения. – Пермь: Издательство Пермского государственного технического университета, 2010. – 103 с.

7. ГОСТ Р 55724-2013. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

8. Загидулин Р.В., Загидулин Т.Р., Коннов А.В. Некоторые особенности в распределении сигнала вихретокового преобразователя над дефектом сплошности металла в постоянном магнитном поле. – Контроль. Диагностика, 2013, № 8 (182), с.16-21.