Поиск:

ОБЕСПЕЧЕНИЕ ОПТИМАЛЬНОГО УРОВНЯ ЗАТЯЖКИ СТАЛЬНЫХ ШПИЛЕК И БОЛТОВ

ПРИ ПОМОЩИ ИНДИКАТОРА МЕХАНИЧЕСКОГО НАПРЯЖЕНИЯ МЕТАЛЛА ИН-01М

ПРИ ПОМОЩИ ИНДИКАТОРА МЕХАНИЧЕСКОГО НАПРЯЖЕНИЯ МЕТАЛЛА ИН-01М

Основным условием надежности и долговечности резьбовых

соединений корпусного энергетического оборудования является равномерное распределение

усилия затяжки стальных шпилек и болтов по каждому стыку деталей корпуса.

Как правило, корпусные изделия в энергетике не

являются типовыми, они трудно поддаются ремонту из-за своей сложной формы и

большой металлоемкости. Гораздо проще и дешевле осуществить замену сорванных

или поврежденных стальных шпилек, поэтому запас прочности стальных шпилек устанавливается

значительно ниже прочности корпуса.

Для того чтобы надежность корпусного энергетического

оборудования при этом осталась на высоком уровне, необходимо регулярно проводить

контроль фактического напряженного состояния металла

стальных шпилек и болтов, который наиболее просто и эффективно осуществляется с

помощью индикатора механического напряжения ИН-01м.

Стальные шпильки паропроводов высокого давления (ПВД)

имеют стержни диаметром

Рис.1. Затяжка стальных шпилек

паропроводов высокого давления осуществляется при помощи гаек «колпачкового» типа

В этом случае контроль усилия затяжки стальных шпилек индикатором

ИН-01м приходится проводить на боковой поверхности, в средней части стержня,

что невозможно при использовании, например, метода акустической тензометрии.

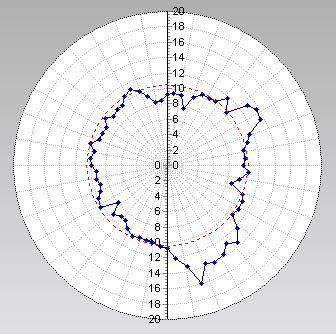

Магнитный контроль усилия затяжки стальных

шпилек ПВД показал наличие как слабо затянутых, так и чрезмерно затянутых шпилек

(рис.2). Наибольший разброс усилия затяжки стальных шпилек ПВД относительно

среднего значения составил от –37% до +43%.

Br, мТл

Рис.2. Распределение напряженного состояния металла стальных шпилек

ПВД до и после ручной затяжки, произведенной под контролем индикатора ИН-01м

После повторной ручной затяжки стальных шпилек ПВД под

контролем индикатора механического напряжения металла ИН-01м наибольший разброс

усилия затяжки стальных шпилек относительно среднего значения не превысил 15%.

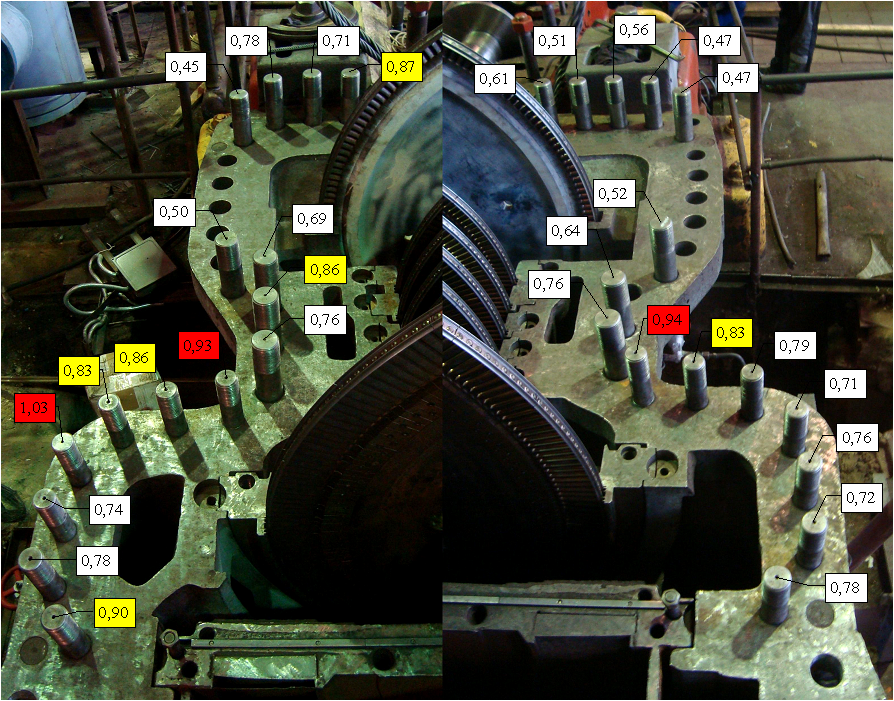

При контроле стальных шпилек корпуса паровой турбины во время планового ремонта были выявлены и своевременно заменены

стальные шпильки, уровень остаточных напряжений металла которых в 1.5-2 раза

превысил средний уровень (на рис.3 показаны красным цветом).

Рис.3. Результаты контроля остаточных напряжений металла

стальных шпилек индикатором ИН-01м после снятия крышки паровой турбины

При проведении плановых ремонтных работ

менее чем за половину рабочей смены с помощью индикатора механического

напряжения металла ИН-01м было проконтролировано 250 стальных болтов и шпилек

различных типоразмеров (стальные шпильки корпусов паровых турбин, крепления статора гидроагрегата к основанию и др.).

В качестве еще одного примера на рис.4 приводится

результаты контроля индикатором механического напряжения металла ИН-01м усилия

затяжки стальных шпилек крепления крышки одного из гидроагрегатов.

Рис.4. Крышка турбины гидроагрегата и результаты

контроля усилия затяжки ее стальных шпилек индикатором механического напряжения

металла ИН-01м

Видно, что распределение усилия затяжки

стальных шпилек на рис.4 так же является неравномерным. Усилие затяжки стальных

шпилек №3, 5, 9, 28 существенно превышает принятый условно допустимый уровень,

стальные шпильки №25, 26 имеют

пониженный уровень затяжки.

По результатам контроля усилия затяжки стальных шпилек

и болтов в ходе выполнения плановых ремонтных работ были приняты соответствующие

меры по обеспечению равномерности и необходимого уровня затяжки резьбовых

соединений корпусного оборудования.