Поиск:

К ВОПРОСУ О КАЛИБРОВКЕ ИНДИКАТОРОВ

МЕХАНИЧЕСКОГО НАПРЯЖЕНИЯ МЕТАЛЛА ИН-01М И ИН-02

МЕХАНИЧЕСКОГО НАПРЯЖЕНИЯ МЕТАЛЛА ИН-01М И ИН-02

Напряженность поля остаточной намагниченности металла Hr, измеряемая индикаторами механического напряжения ИН-01м и ИН-02 на изделиях из разных марок сталей, может существенно различаться. Для количественного соответствия показаний индикаторов величине контролируемого механического напряжения необходимо производить их калибровку.

Традиционный способ получения калибровочных зависимостей предполагает проведение огромного объема лабораторных исследований на контрольных образцах стальных изделий, при этом условия испытаний должны быть максимально приближены к условиям работы реальных объектов.

Калибровку индикаторов механического напряжения металла ИН-01м и ИН-02 можно осуществить непосредственно на объекте контроля, не прибегая к помощи контрольных образцов, благодаря уникальному свойству используемого информативного магнитного параметра – напряженности поля остаточной намагниченности Hr, которая при разных начальных условиях проявляет себя как два различных физических параметра.

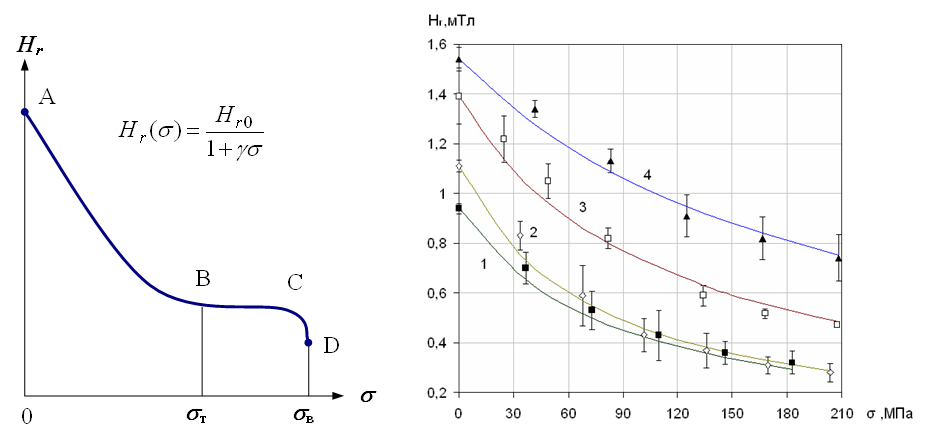

1. При нагружении предварительно намагниченного стального изделия монотонно возрастающим усилием происходит размагничивание металла вследствие эффекта магнитоупругости, при этом напряженность поля остаточной намагниченности Hr интенсивно убывает до тех пор, пока уровень механического напряжения σ не приблизится к пределу текучести металла σт. (участок AB на рис.1).

Рис.1. Изменение напряженности поля остаточной намагниченности при нагружении предварительно намагниченного стального изделия

1 – образец из стали Ст3, 2 – ВСт3сп, 3 – 09Г2С, 4 – 17Г1С

При достижении предела текучести σт металл переходит из упругого состояния в область пластической деформации, при этом изменение напряженности поля остаточной намагниченности Hr прекращается (участок BC на рис.1). Дальнейшее увеличение нагрузки не приводит к изменению напряженности поля остаточной намагниченности вплоть до разрушения стального изделия, при котором наблюдается скачкообразное изменение магнитного параметра (участок CD на рис.1).

На практике данную зависимость удобно использовать для определения момента приближения к пределу текучести металла непосредственно по показаниям индикаторов механического напряжения металла ИН-01м и ИН-02.

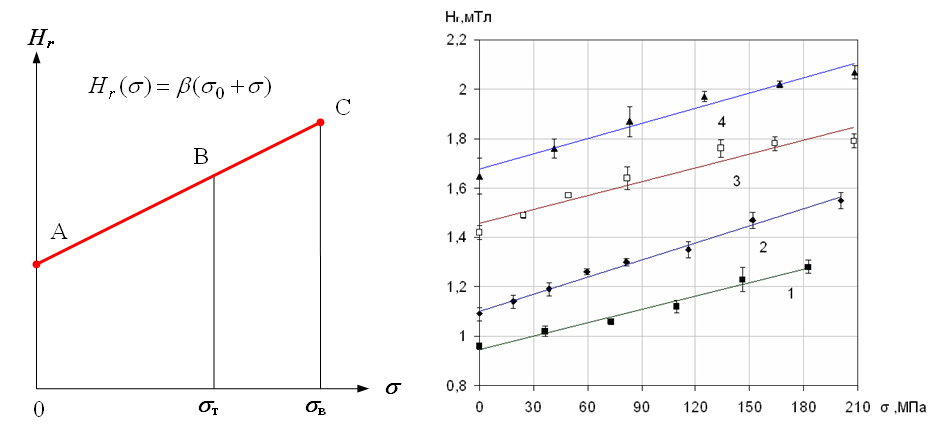

2. При намагничивании стального изделия, которое подвергается воздействию постоянной по времени нагрузки, показания индикаторов ИН-01м и ИН-02 прямо пропорциональны величине механического напряжения металла как в области упругой (участок AB на рис.2), так и в области пластической деформации (участок BC на рис.2).

Аналогичный линейный характер и физическую природу имеет коэрцитивная сила металла HC; однако, ее измерение намного более трудоемко, при этом чувствительность в несколько раз ниже, чем у напряженности поля остаточной намагниченности металла Hr.

Рис.2. Зависимость напряженности поля остаточной намагниченности от механического напряжения металла нагруженного стального изделия

1 – образец из стали Ст3, 2 – ВСт3сп, 3 – 09Г2С, 4 – 17Г1С

На практике данная зависимость используется для оценки механического напряжения металла непосредственно по показаниям индикаторов ИН-01м и ИН-02.

Несмотря на допуски, установленные отраслевыми стандартами для элементного состава каждой марки стали, известно, что концентрация отдельных химических элементов даже в изделиях одной партии металла может существенно различаться.

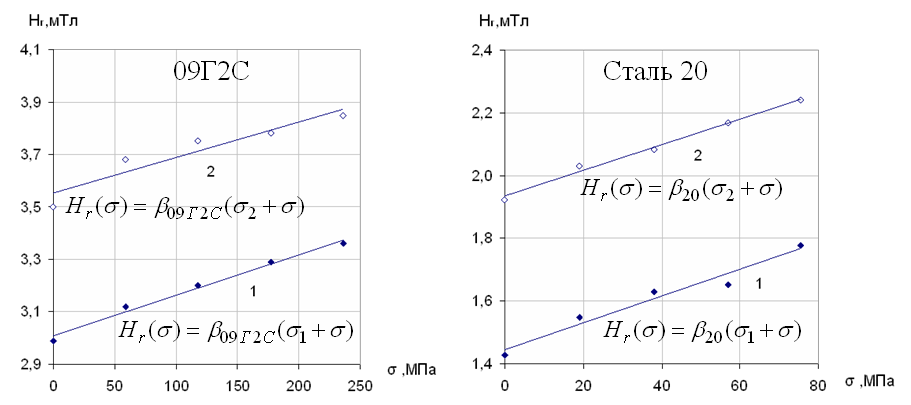

На рис.3 приводятся экспериментальные зависимости напряженности поля остаточной намагниченности от механического напряжения металла стальных пластин, подвергнутых насыщению углеродом (цементации) в среде твердого карбюризатора и стабилизирующих солей.

Рис.3. Зависимости напряженности поля остаточной намагниченности от механического напряжения металла плоских стальных образцов до и после насыщения углеродом

1 – исходное состояние, 2 – после насыщения углеродом

Видно, что после насыщения металла углеродом чувствительность β напряженности поля остаточной намагниченности не изменилась, при этом уровень внутренних механических напряжений насыщенного углеродом металла σ2 увеличился относительно исходного σ1 на 320 МПа у образцов, изготовленных из стали марки 09Г2С, и на 130 МПа у образцов из стали 20.

Калибровочные зависимости, представленные на рис.1 и 2 получены при одноосном растяжении стальных образцов. В случае двух- и трехосного напряженного состояния металла, наблюдаемого на реальных объектах, параметр σ представляет собой эффективное напряжение металла σэ, которое определяется на основе компонентов главных механических напряжений и коэффициентов Пуассона, как показано здесь.

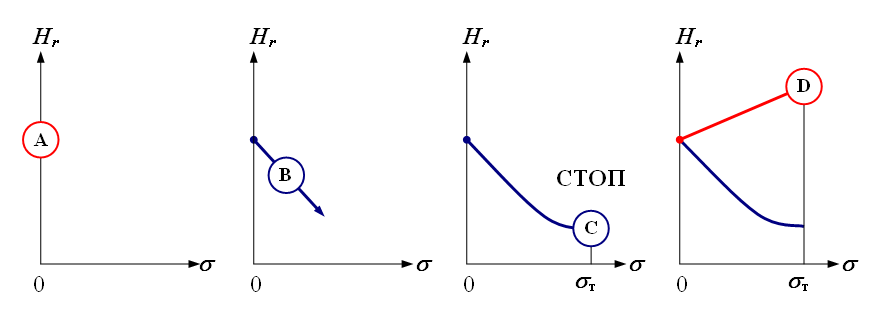

Рассмотрим методику калибровки индикатора механического напряжения металла ИН-01м на примере контроля затяжки стальных шпилек корпусного энергетического оборудования (рис.4).

Известно, что для калибровки линейной зависимости достаточно двух точек. Первая точка калибровочной зависимости измеряется при σ = 0, перед началом затяжки стальной шпильки (точка A на рис.4).

Затем производится затяжка стальной шпильки, в процессе которой происходит магнитоупругое размагничивание металла (участок B на рис.4).

Рис.4. К пояснению принципа калибровки индикатора ИН-01м при затяжке стальных шпилек корпусного энергетического оборудования

По мере приближения величины напряжения металла к пределу текучести σт размагничивание стальной шпильки, контролируемое индикатором механического напряжения металла, замедляется. Момент прекращения изменения показаний индикатора ИН-01м является признаком достижения предела текучести металла σт и одновременно условием оптимальной затяжки стальной шпильки (точка C на рис.4).

Вторая точка калибровочной зависимости измеряется при σ = σт (точка D на рис.4), а контроль уровня затяжки всех остальных шпилек производится по зависимости, которая представляет собой прямую линию, проведенную через точки A и D на рис.4.

Примеры контроля уровня затяжки резьбовых соединений индикатором механического напряжения металла ИН-01м на реальных объектах можно посмотреть здесь.